正在建设中,敬请期待

نصائح دافئة

Tips

Tips

Please improve your information and become a senior member

نصائح دافئة

Tips

产品

络合铁脱硫

产品

络合铁脱硫  产品推荐

产品推荐

络合铁法脱硫技术是一种以络合铁为催化剂的湿式氧化脱除硫化氢的方法,其特点是直接将气体中的H2S转变成元素S,吸收后气体中H2S的含量小于10ppm,是一种工艺简单、工作硫容高、环保、无毒的新型脱硫技术,克服了传统脱硫工艺硫容量低、脱硫工艺复杂、副盐生成率高、环境污染严重等弊端,硫磺回收率达到99%以上,可满足不断提升的环保指标。

络合铁法脱硫属于液相氧化还原工艺,是一种改进的克劳斯反应,为清除硫化氢提供了一种低温,低成本运行的方法。反应原理:

H2S + 1/2 O2 → H2O + S° (1)

这一反应发生于水基溶液中,通过铁离子催化剂完成该反应。该反应可划分为吸收和再生两个部分,如下所示:

吸收部分:

H2S (g) + H2O ↔ H2S (l) + H2O (2)

H2S (l) ↔ H+ + HS- (3)

HS- + 2Fe3+ → 2Fe2+ + H+ + S0 (4)

吸收部分总方程式 (方程式 2,3,4叠加)

H2S (g) + 2Fe3 +→ 2H+ + S°+ 2Fe2+ (5)

再生部分:

1/2 O2 (g) + H2O ↔ 1/2 O2 (l) + H2O (6)

1/2 O2 (l) + H2O + 2Fe2+ → 2OH- + 2Fe3+ (7)

再生部分总方程式 (方程式 6,7叠加)

1/2 O2 (气体) + H2O + 2Fe2+ → 2OH- + 2Fe3+ (8)

方程式5,8的叠加,便得到改进的克劳斯反应方程式,如(1)所示。

反应生成的单质硫在溶液中以颗粒状存在,必须采用液固分离技术(如沉降和过滤)进行脱除。

吸收塔内,脱硫剂(贫液)与硫化氢形成牢固的硫化物,形成脱硫剂富液;再生塔内,富液与空气充分混合,在复合催化剂和氧气的作用下快速再生生成硫磺颗粒和贫液。

产品优势:

①硫容高:工作硫容可达0.3%以上,而一般脱硫剂的硫容不到0.1%。

②易分离:产生的硫磺颗粒较大,固液分层明显,分离效率高,溶液损耗少。

③不排液:运行过程中除硫磺外,不产生其他废物,不排放废液。

④无虚泡:硫泡沫质量好,携硫量高,不会出现虚泡现象。

⑤无废气:再生系统尾气除了空气外,不含硫化氢等污染尾气。

YCTL络合铁脱硫工艺

①双塔氧化再生工艺

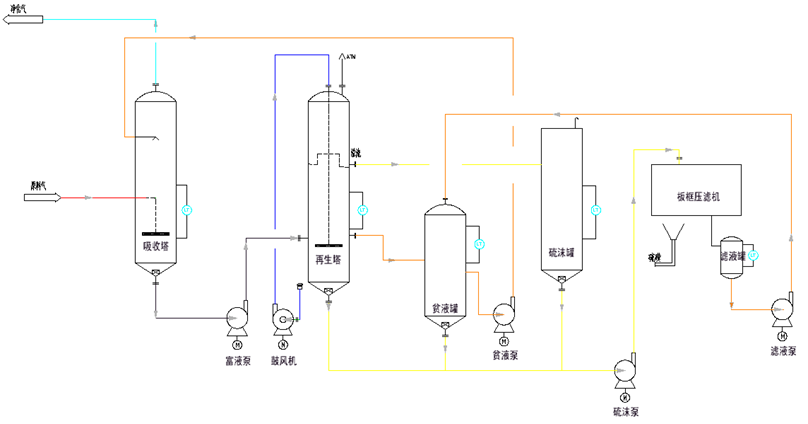

含硫气经管线进入吸收塔,在吸收塔内与脱硫剂充分混合后,含硫气中硫化氢被脱硫液吸收,之后净化气从塔上部出口输出并经过气液分离,分离液回收利用,气体用管线输出。脱硫剂富液从吸收塔下出口出来进入再生塔。在再生塔内,利用空气在常温常压下使脱硫剂富液再生,将脱硫液中的硫化物氧化成硫磺,脱硫剂富液再生成贫液。在再生塔内,硫磺颗粒被气泡携带上浮至再生槽液面上部形成硫泡沫层,硫泡沫溢流入硫沫槽内,并通过压滤机将硫磺颗粒与脱硫剂分离,分离后的脱硫剂清液进入滤液槽。滤液槽的脱硫剂再经滤液泵进入贫液槽循环使用。

②单塔氧化再生工艺

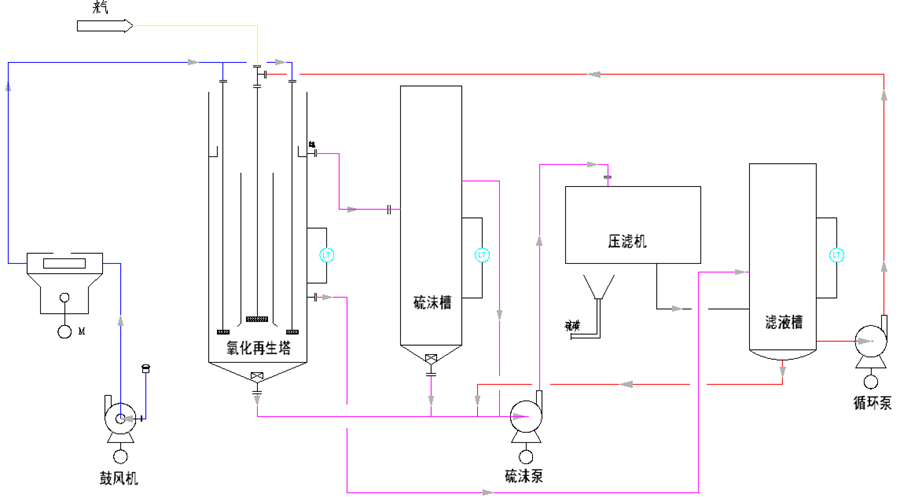

在处理非易燃低压气体时可以使用自循环系统。在该系统中,吸收塔和再生塔被整合为一个装置,从而达到减少容器以及相关的管道等。含硫原料气在氧化再生塔内筒内与脱硫液接触后完成硫化氢的脱除,吸收了硫化氢的脱硫富液随气流上升并从内筒溢出进入氧化再生塔的外筒,脱硫富液在外筒中与鼓风机提供的空气接触,完成再生,形成脱硫贫液并从内筒底部进入内筒中完成循环。

生成的硫泡沫从氧化再生塔上部流入溢流槽,再通过溢流槽出口管线进入硫沫槽中,并通过压滤机将硫磺颗粒与脱硫剂分离,分离后的脱硫剂清液进入滤液槽。滤液槽的脱硫剂再经循环泵进入氧化再生塔循环使用。

YCTL络合铁脱硫技术在焦炉煤气PDS脱硫装置上的应用

①焦炉煤气PDS脱硫现状

脱硫催化剂:以磺化钛氰钴类催化剂为核心。

脱硫工艺:分为以氨为碱源的前脱硫工艺和以纯碱为碱源的后脱硫工艺。脱硫塔为填料喷淋塔,再生塔为鼓泡塔(高塔再生或低塔喷射再生)。设备建设较早,工艺成熟稳定。

技术缺陷:脱硫过程中副反应严重,有大量副盐(硫酸盐、硫代硫酸盐、硫氰酸盐)生成,需每天大量外排脱硫废液来维持脱硫液中副盐含量不超标。外排的脱硫废液采用蒸发结晶提盐或制硫酸,需配套提盐装置或制酸装置,设备投资高、运行能耗大,且由于副盐出路问题,产生另外的环保问题。

②YCTL络合铁催化剂相较于PDS催化剂的优势

脱硫效率:络合铁催化剂比PDS催化剂具有更高的硫容,在相同的脱硫设备上可达到更高的硫化氢脱除率。

脱硫转化率:PDS催化剂硫化氢转化为硫磺的转化率为75%左右,络合铁可达到99%以上。

环保优势:PDS催化剂需每天大量外排脱硫废液,络合铁催化剂不需要外排脱硫废液。

经济性优势:YCTL络合铁催化剂相较于PDS催化剂的综合运行成本更低。以下以产能120万吨/年的焦化企业使用两种催化剂的运行成本进行对比:

|

方案 |

直接投资(万元) |

固定资产折旧 |

修理费 |

运行及管理费用(水、电、汽、人工、化工料) |

PDS催化剂成本 |

年运行费用 |

|

新建一套60方的提精盐装置 |

1500 |

按化工设备10年折旧,年折旧费100万 |

20万 |

930万/年 (处理脱硫废液成本基本在430元/m³左右) |

150万 |

1200万 |

|

备注:提出的两盐包括硫氰酸铵和硫代硫酸铵,其中只有硫氰酸铵具有一定的经济效益,假设一年能提出1300吨99%纯度的硫氰酸铵,单价按4000元/吨计算,可获得销售收入520万元,年运行费用为1200-520=680万元。若硫氰酸铵行情不好,或提盐设备运行不理想导致提出的硫氰酸铵纯度达不到99%,由此造成副盐无法销售或低价销售的情况下,年运行费用将远超过680万。 |

||||||

|

使用YCTL络合铁脱硫催化剂 |

126 |

可长期使用,没有折旧费用. |

没有 |

无需新增水、电、汽、人工成本,只有药剂成本380万 |

0 |

398万 |

YCTL络合铁脱硫技术在原油伴生气/天然气脱硫上的应用

第一类:对于大部分偏远地区的油气井,如沙漠、戈壁、海洋等空旷偏远位置,且每口井的生产年限不是很长,从经济上考虑不适合建造大型的净化厂。第二类:对于区块外围的油气井,由于离净化厂距离很远,而高含硫气长距离管道输送存在较大的安全风险。第三类:新区块的建设初期,未配套集中净化厂。面对以上这些情况,同创伟业开发的络合铁可移动撬装脱硫装置,可以很好的为客户解决实际问题。

技术优点:

①天然气中的硫化氢可一步转化为硫磺,净化气中硫化氢浓度可低于5mg/Nm³;

②脱硫催化剂的硫容可达到0.3%以上,脱硫液循环量低,脱硫装置的小型化;

③工艺流程简单,完全自动化操作;

④络合铁稳定性高,不产生沉淀造成系统堵塞;

⑤环境又好,脱硫过程无“三废”排放;

⑥脱硫装置完全撬装化,可根据客户生产状况的改变,随意移动装置;

⑦综合运行成本低。以下是一口产量10×104Nm³/d的气井配套井口YCTL络合铁撬装脱硫装置的综合运行成本:

|

|

单位运行成本 |

单价 |

备注 |

|

水 |

0.0050 |

元/m³ |

|

|

电 |

0.0138 |

元/m³ |

|

|

人工 |

0.0197 |

元/m³ |

|

|

药剂 |

0.0585 |

元/m³ |

|

|

总计 |

0.097 |

元/m³ |

|

YCTL络合铁脱硫技术在汽提/酸性尾气硫磺回收上的应用

来自酸性水汽提装置汽提酸性尾气或MDEA胺液脱硫的再生酸性尾气硫化氢浓度高,二氧化碳浓度高,但潜硫量低于20t/d的工况特点。对于此类尾气的处理,不适合上克劳斯炉,同创伟业可根据客户的实际情况,量身定做最经济实用的络合铁硫磺回收装置,实现(三废)零排放。

技术优点:

①硫化氢可一步转化为硫磺,净化气中的硫化氢浓度可低于5mg/Nm³;

②脱硫催化剂的硫容可达到0.3%以上,脱硫液循环量低,脱硫装置的小型化;

③工艺流程简单,完全自动化操作;

④络合铁稳定性高,不产生沉淀造成系统堵塞;

⑤环境又好,脱硫过程无“三废”排放;

⑥脱硫装置完全撬装化,可根据客户生产状况的改变,随意移动装置;

⑦操作弹性大,不受二氧化碳含量和硫化氢含量变化的影响。

YCTL络合铁脱硫技术在其它含硫气体脱硫上的应用

对于沼气、垃圾填埋气、油品加氢尾气等潜硫量在0.01-20t/d的含量气体的脱硫工况,采用YCTL络合铁脱硫成套技术,可实现无三废排放,同时具有很高的经济性。

案例介绍

YC系列络合铁脱硫催化剂在焦炉煤气脱硫上的应用

3年前,在焦炉煤气脱硫上应用最广的技术是以PDS催化剂为核心,并配套以其性能参数为依据而建造的脱硫系统,该技术通过多年的应用,技术已非常成熟稳定,但是该技术存在一个重要的缺陷:硫化氢转化成元素硫的转化率不高(60%-80%),剩余的硫会最终形成盐类物质,而且PDS法吸收硫化氢的过程是可逆反应,当脱硫液中副盐含量超过250g/L之后,将严重影响气液传质,导致脱硫效率大幅降低。生产过程中,为保证副盐含量维持在较低水平,需定期外排脱硫废液进行提盐,而提出的副盐产品的出路是个大问题,从而产生另外的环保问题。

YC系列络合铁脱硫催化剂相较于PDS催化剂存在的优势:

①硫化氢转化成元素硫的转化率可达99%以上,基本不生成副盐;(无需外排脱硫废液)

②工作硫容更高;(可减少循环量甚至减少脱硫塔的使用)

③高副盐含量对脱硫效率影响不大(对于副盐含量高的系统可直接替换);

④综合考虑投资更低,综合运行成本更低。(无需配套提盐设备或制酸设备)

暂无评论

暂无评论

分享

分享

客服

客服

返回顶部

返回顶部

温馨提示

商家中心

商家中心

全部展商分类

全部展商分类

勘探与生产

勘探与生产

工程技术服务

工程技术服务

石油工程建设

石油工程建设

石油装备制造

石油装备制造

天然气与管道

天然气与管道

油田数字化

油田数字化

低碳新能源

低碳新能源

石油化工产品

石油化工产品

物流运输

物流运输

设备五金

设备五金

诚信商家

诚信商家

厂家直营

厂家直营

实价实销

实价实销

微信分享

微信分享

链接分享

链接分享

链接全球

链接全球  精准匹配

精准匹配  在线互动

在线互动  品牌提升

品牌提升  多方共赢

多方共赢  扫码关注公众号

扫码关注公众号  扫码进入移动端

扫码进入移动端